파워 업

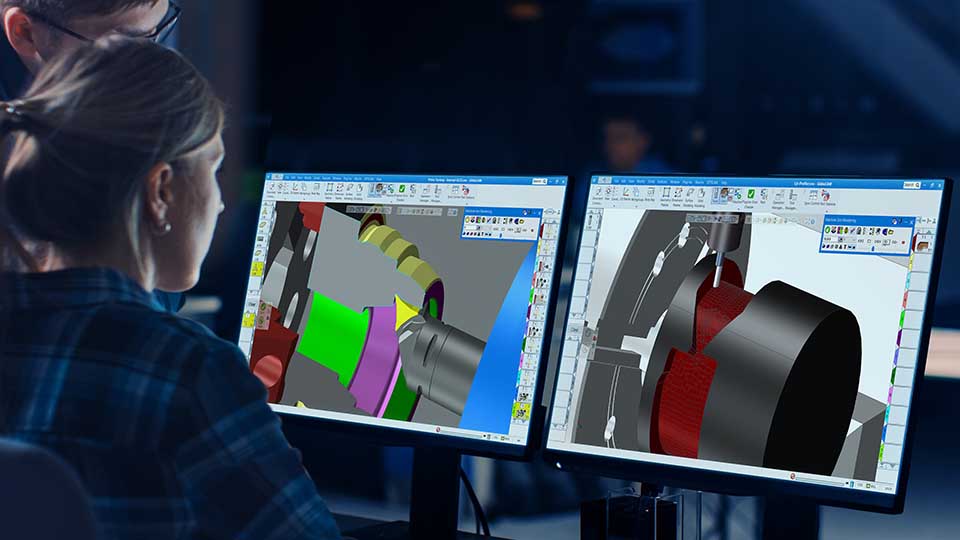

GibbsCAM과 샌드빅의 협업으로 버전 2023의 생산성 향상 제공

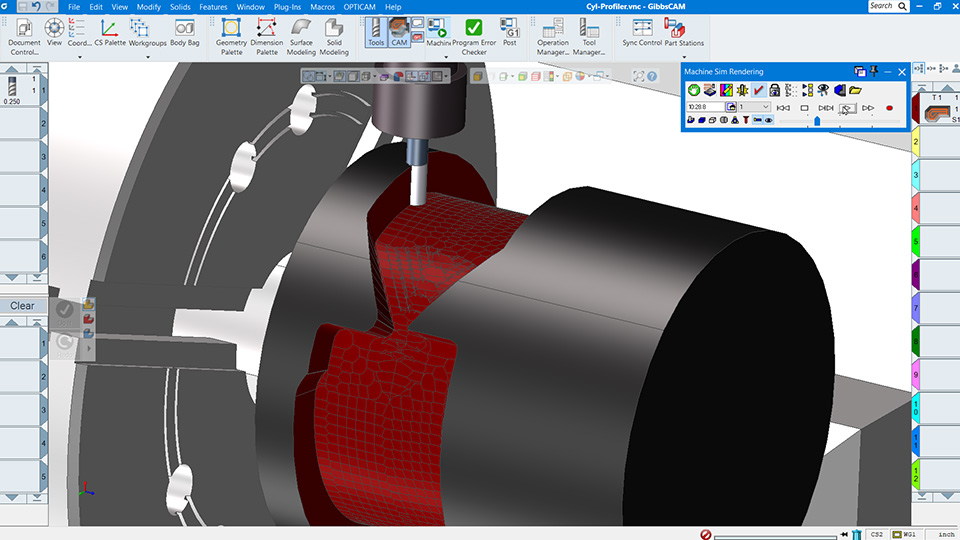

사우전드 오크스, 캘리포니아: 생산 가공 산업을 선도하는 CAD/CAM 혁신 기업인 캠브리오가 새로운 릴리스인 GibbsCAM 2023을 발표하게 되어 기쁘게 생각합니다. 새로운 개발 버전은 핵심 기능에 계속 초점을 맞추는 동시에 샌드빅 코로만트와의 협력을 통해 새로운 기술을 도입했습니다. GibbsCAM은 최종 사용자 생산성을 위한 고급 머시닝 센터 프로그래밍 분야에서 업계를 지속적으로 선도하고 있으며, '강력하게 단순하고 간단하게 강력하게'라는 GibbsCAM의 약속을 뒷받침하고 있습니다.

GibbsCAM 2023으로 파워업하기

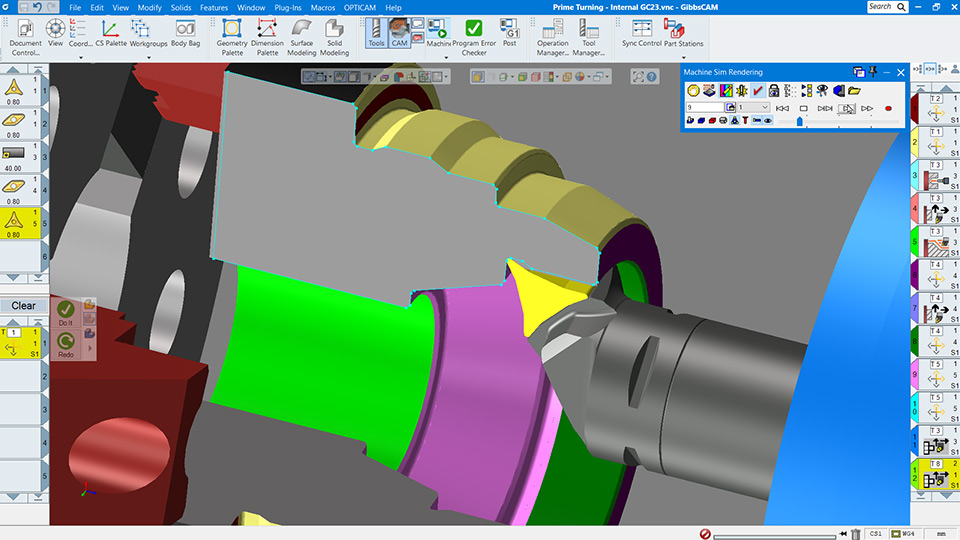

GibbsCAM 2023 features a number of significant Turning enhancements including the highly effective implementation of Sandvik Coromant PrimeTurningTM strategies. These new cutting methodologies permit turning and facing in all directions, delivering dramatic increases in high volume production. PrimeTurningTM has proven to deliver cycle time reductions of up to 50%, and upto 500% increase for insert tool life. PrimeTurningTM uses the slope of the insert for chip thinning to allow you to make heavy cuts and spread cutting forces and heat over a larger portion of the cutting edge, which in turn contributes to longer tool life. In addition, PrimeTurningTM adapts the feed rate (excellent for cutting on a taper) to constantly manage chip thickness which is ideal for high-volume and unattended environments. PrimeTurningTM supports two new tool types (CoroTurn® Prime Type-A with three 35° corners for finishing and fine roughing / getting into grooves etc, and CoroTurn® Prime Type-B with two strong corners for bulk roughing / heavy cutting) that both utilize a low lead angle to improve surface finish.

Commenting on the latest development, Åke Nilsson, Global Product application manager for Turning tools at Sandvik Coromant AB says, “we have now extensively tested the PrimeTurningTM cycle in GibbsCAM, and it's really good. The team have taken an innovative approach and I must say that they've made a tremendous job with the technology implementation".

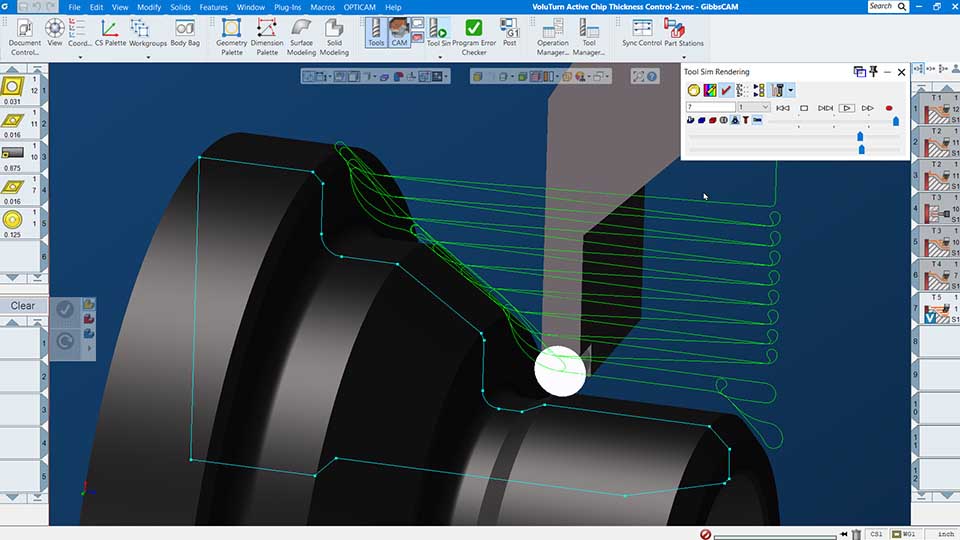

다른 개선 사항으로는 대부분의 선삭 공정에서 절삭 부하 변화를 제어하여 공진으로 인한 진동 소음을 억제하고 CNC 기계의 칩 브레이킹을 개선하는 새로운 옵션이 있습니다. 이 기계 기능은 오쿠마에서는 가변 스핀들 속도, 시티즌에서는 저주파 진동이라고도 불립니다. 또한 절삭 깊이의 변화에 따라 이송 속도를 순간적으로 변경하여 절삭 중 칩 두께를 능동적으로 제어할 수 있는 VoluTurn 기능도 확장되었습니다.

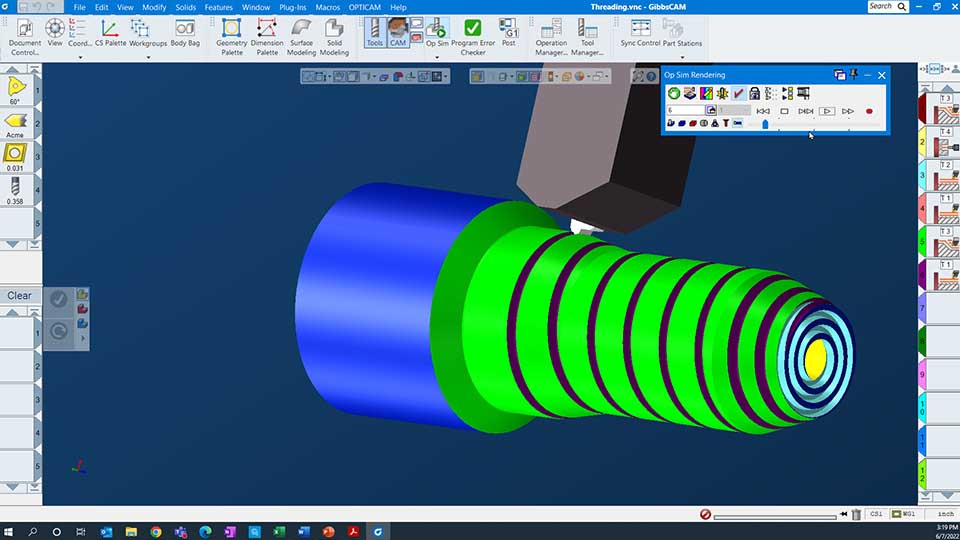

나사산 선삭 작업이 페이스 스레딩, 가변 피치 스레딩, 다중 피치 및 위치 도구 전면 옵션으로 확장되었습니다. 사용자는 공구 대화 상자에서 정확한 시작/끝 사양을 쉽게 제어하여 부품의 면에 나선형 스레드를 생성하거나, 회전당 피치 스레드를 점진적으로 변경하거나, 연속 스레드에 다른 피치를 생성할 수 있습니다.

다른 많은 선삭 개선 사항과 함께 이제 공구 인서트에 대한 레이크 및 백 릴리프를 지정하여 공구 인서트의 3D 형상을 보다 정확하게 정의하여 고객이 경험하는 것과 완벽하게 일치하는 공구 표현을 제공할 수 있습니다. 또한 이제 솔리드 부품 내부의 타원형 보어에 타원형 윤곽 프로세스를 사용할 수 있으며, 내경(ID) 및 외경(OD) 가공 모두에 대해 방사형(Xr) 스톡 오프셋을 지원합니다.

CS 깊이 축에서 "슬라이스"를 직접 선택하면 원통형 보스 또는 포켓을 가공하기 위해 닫힌 프로파일을 선택하거나 가장자리 형상을 추출하고 형상을 풀 필요 없이 홈 또는 링을 가공하기 위해 두 개의 루프를 선택하여 원통형 밀링이 더 쉬워집니다. 새로운 스파이럴 보링 기능은 각 Z 단계에서 나선형으로 전체 직경까지 절삭하므로 공구 부하가 더 일정해져 절삭 이송 속도와 깊이가 크게 증가합니다. 또한 밀 황삭은 이제 캐비티 영역을 생략하여 급강하 또는 경사로 진입이 불가능한 고속 밀 공구를 지원할 수 있습니다.

GibbsCAM 2023은 기본 드릴 사이클 유형을 건 드릴링, 가변 펙(풀 아웃 및 칩 브레이커), 펙 탭(풀 아웃 및 칩 브레이커) 등 5가지로 확장했습니다. 또한 선삭 및 드릴링/보링 작업을 모두 수행하는 데 사용할 수 있는 새로운 다기능 인서트 드릴 유형(예: 샌드빅 코로만트 코로드릴® 880 시리즈)이 지원됩니다. 다기능 인서트 드릴 공구 유형은 후퇴 또는 공구 교환 동작 없이 선삭, 선반 드릴링 및 밀 드릴링 간에 원활하게 전환할 수 있습니다. 또한 역회전 공구를 사용한 선반 드릴링에 대한 새로운 옵션이 포함되어 있어 라이브 툴링 스핀들이 지정된 RPM에서 반대 방향으로 회전하도록 지시하여 스핀들 속도를 효과적으로 높이고 피삭재 제거율을 크게 높일 수 있습니다.

기계 지원을 위한 여러 가지 새로운 기능에는 대체 원점에서 공구 교환을 설정하는 기능이 포함됩니다. 이제 부품(이전 버전과 동일), 부품 스테이션, 기계 또는 공구 그룹을 기준으로 공구 교환 원점 위치를 설정하는 기능이 포함됩니다. 또한 이송 속도가 비정상적으로 높은 공구 동작에 플래그를 지정하고 작업자에게 안전 경고를 제공할 수도 있습니다. 픽스처 가시성과 같은 새로운 시뮬레이션 모드와 함께 GibbsCAM 2023은 시뮬레이션 기능 세트가 크게 향상되었습니다.

마지막으로, 작업 방식에 맞게 부품을 구성하는 것이 그 어느 때보다 쉬워졌습니다. GibbsCAM 2023에서는 파트 내에서 작업 그룹과 좌표계를 분류 및 구성하고 활성 및 비활성 작업을 지정할 수 있어 특히 복잡한 대규모 가공 공정에서 사용자가 CAM 워크플로 전체에서 정보를 파트화하는 데 큰 도움이 됩니다. 사용 편의성을 개선하기 위해 부품별로 작업 영역 제한을 설정하고 새 공구 경로 작업에 할당할 수 있는 새로운 탭이 추가되었습니다. 또한 포스트 프로세서 대화 상자의 워크 픽스처 탭에서 사용 중인 오프셋을 작업 좌표계별로 그룹화할 수 있습니다. 이렇게 하면 단일 픽스처 오프셋에 여러 좌표계가 사용될 때 가시성과 프로그램 안전성이 향상됩니다.