Effiziente Programmierung von Turmspannsystemen mit Virtual Gibbs

- Römheld bildet zusammen mit den Spanntechnik-Spezialisten Hilma und Stark eine Firmengruppe, die ein umfassendes Produktprogramm auf dem Gebiet der Spann- und Positioniertechnik anbietet.

- Die Entscheidung, für die Programmierung der Maschinensteuerungen ein CAM-System einzuführen, fiel 2008. Nach einer umfassenden Marktrecherche blieben noch sechs CAM-Anbieter in der Endauswahl übrig, die Virtual Gibbs schließlich eindeutig für sich entschied.

- „Letzten Endes geht es immer darum, dass wir die beste Lösung für die Gruppe finden. Und da hat Virtual Gibbs einfach überzeugt durch seine Funktionalität, die einfache Bedienung, und auch den Service. Die Unterstützung durch Cimatron erfolgt immer sehr prompt.“

NC-Programme ohne Spaghetti-Code Turmspannsysteme richtig programmieren

Die Hilma-Roemheld GmbH ist Experte für das Spannen von Werkstücken auf Bearbeitungszentren, sowie für das Spannen von Werkzeugen und den effektiven Werkzeugwechsel bei der Pressenspannung. Der Spannmittelhersteller setzt in seiner Fertigung für die NC-Programmierung die CAM-Lösung Virtual Gibbs von Cimatron ein. Chefredakteur Hajo Stotz (SCOPE) beschreibt, wie die Software half, in den Fertigungsabläufen eine Zeiteinsparung von 20 Prozent zu erzielen.

Wirtschaftlich bei kleinen Losgrößen

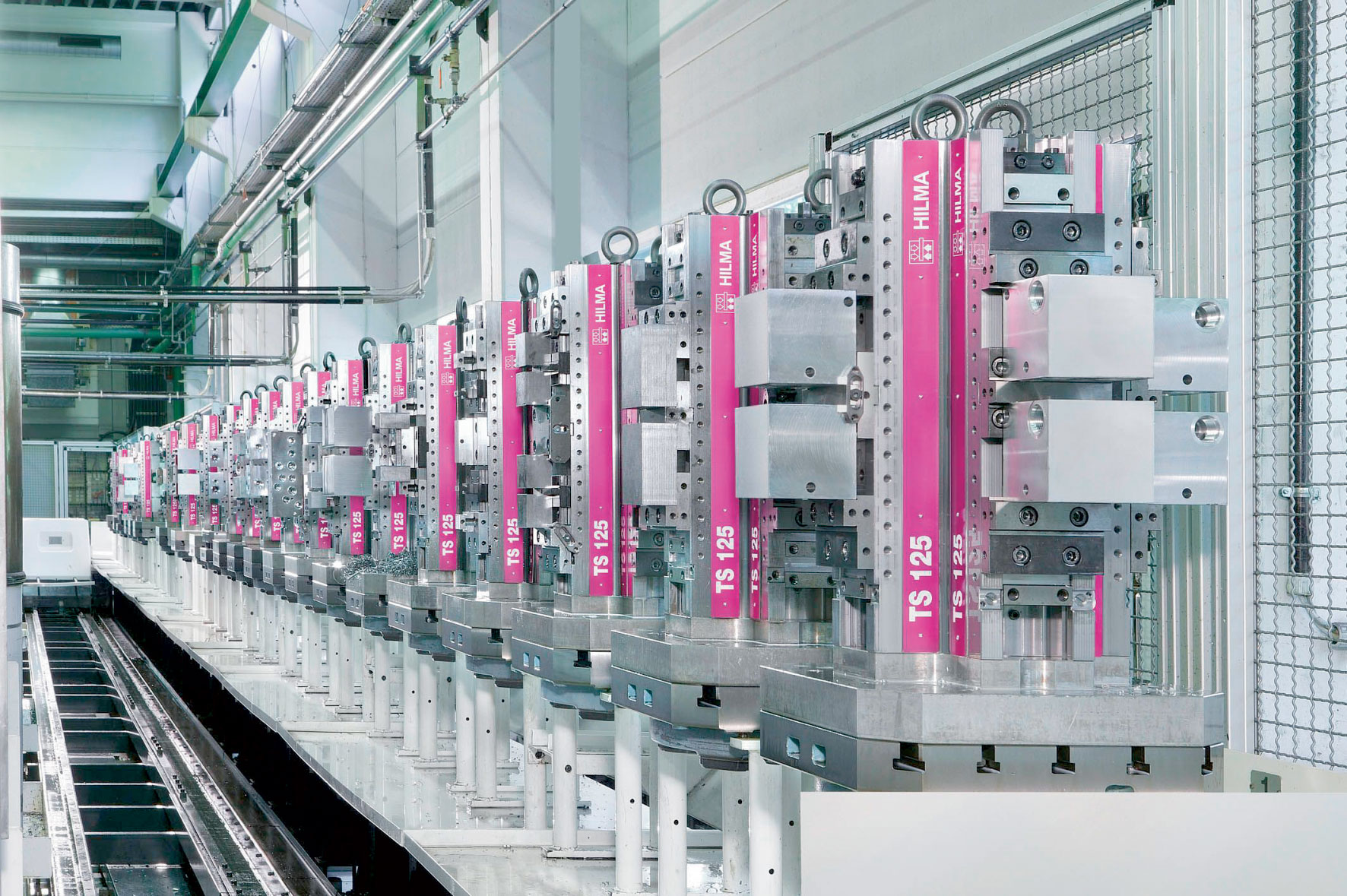

Die Spezialität des Siegerländer Unternehmens sind Mehrfach- und Turmspannsysteme, auf denen mehrere Schraubstöcke, sozusagen stehend, montiert sind. Mit ihnen lässt sich die Zahl der Werkstückwechsel deutlich verringern. Meist sind die Türme vierseitig, doch sind die Platzverhältnisse beengt, bieten sich stattdessen Dreiecks-Türme an. „In der Anwendung von Turm- und Schraubstocksystemen besteht oft noch das Meinungsbild, dass damit nur einfache prismatische Werkstücke gespannt werden können “, sagt Rudolf Rackerseder. „Doch diese Systeme können auch problemlos mit runden, kubischen oder unregelmäßig geformten Teilen bestückt werden.“ Die Auswahl des richtigen Spannmittels hängt dabei von vielen verschiedenen Faktoren ab. Zwei entscheidende sind zum Beispiel die Anzahl der Varianten und Teilefamilien sowie die Losgrößen in der Produktion. Und dass sich kleine Losgrößen und Turmspannung nicht ausschließen, zeigt Hilma in der eigenen Produktion, in der überwiegend Spanntürme an den Werkzeugmaschinen zum Einsatz kommen. „Dem häufigeren Umrüsten, das bei kleinen Losgrößen oft anfällt“, erläutert Rudolf Rackerseder, „muss man mit intelligenten Spannmittel-Lösungen begegnen, damit man die Rüstzeiten möglichst klein hält. Wenn man das dann noch mit einer effektiven Programmierung, den richtigen Maschinen und einer dazu passenden Organisation kombiniert, sind auch kleine Losgrößen für eine wirtschaftliche Produktion kein Problem. Es nützt gar nichts, die beste Maschine zu haben, wenn sich deren Potenzial durch ungeeignete Spannlösungen, Werkzeuge oder NC- Programme nicht annähernd ausnutzen lässt.“

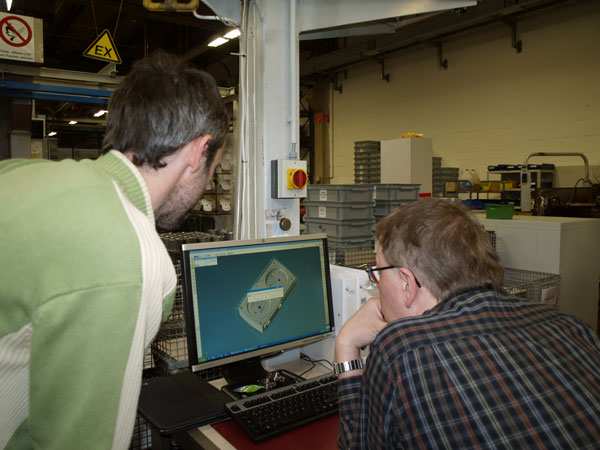

„Unter einer passenden Organisation verstehen wir, zum Beispiel keine dezentrale Arbeitsvorbereitung mehr im klassischen Sinn haben. Der Arbeitsvorbereiter, der den ganzen Tag im Büro sitzt und NC-Programme schreibt, entfernt sich immer mehr von der Praxis, so unsere Erfahrung“, berichtet Rudolf Rackerseder. „Da werden Werkzeuge zum Produzieren von Teilen erdacht, und der Werker sagt dann ´Das machen wir schon lange anders´. Unsere Arbeitsvorbereiter haben auch den Blaumann an und sind sowohl in der Theorie tätig, schreiben Arbeitspläne und NC-Programme, wie auch in der Praxis, indem sie ihre Planungen dann mit umsetzen. Das hat sich sehr bewährt.“ Weniger bewährt hat sich dagegen die bis 2008 bei Hilma gepflegte Art der NC-Programmie Programmierung. Die Programme wurden auf Basis von Ausdrucken der Konstruktionszeichnungen aufwändig von Hand erstellt. „Es wurden die wichtigen Maße von Hand in eine Excel-Tabelle übertragen und dort eine Aufspannsituation abgebildet“, erinnert sich Arbeitsvorbereiter Matthias Attenberger. „In einem NC-Editor wurde dann von oben nach unten die klassische NC-Programmierung erstellt. Die Varianten, die die Maschine kann, musste man dazu im Kopf haben. Das Ganze wurde in Mappen abgelegt, mit denen wir die Programme verwaltet haben. Dazu wurden schließlich Messmittel- und Prüfpläne erstellt sowie eine Werkzeugliste. Heute bekommen wir alles auf Knopfdruck aus Virtual Gibbs.“ (...)

“ Die Entscheidung, für die Programmierung der Maschinensteuerungen ein CAM-System einzuführen, fiel 2008. „Die Probleme bei der bis dato üblichen Vorgehensweise häuften sich“, erinnert sich Matthias Attenberger. „So war es uns etwa kaum beziehungsweise nur mit enormem Aufwand möglich, komplexe Konturen zu programmieren. Wir wollten ein System, mit dem wir einfacher, flexibler und in besserer Qualität programmieren können, und das eben auch bei komplexen Konturen.“ In einem ersten Entscheidungsprozess wurden fast alle am Markt befindlichen Systeme gesichtet, in der Endauswahl nach Durcharbeiten des Hilma´schen Anforderungskatalogs waren noch sechs Anbieter übrig: Cimatron, Coscom, Edgecam, Esprit, Mastercam und Opus. „Die Entscheidung für Virtual Gibbs war eindeutig“, so Matthias Attenberger. „Es ist ein flexibles System, das sehr einfach zu bedienen ist und uns durch seine Merkmale sofort überzeugt hat. Zudem erhielten wir zu allen offenen Punkten sehr qualitative Antworten. Ein entscheidender Punkt für uns war die Turmprogrammierung. Das können nur sehr wenige, und auch noch in sehr unterschiedlicher Qualität. Bei vielen anderen Herstellern kommt deshalb eine Art Spaghetti-Code heraus, zigtausende von Programmsätzen, bei denen der Werker an der Maschine nicht mehr durchblickt.“

Extra Modul für Spanntürme

Das System von Cimatron verfügt dagegen mit dem Modul TMS über ein spezielles Modul zur Programmierung von Spanntürmen, das die Anforderungen hinsichtlich der besonderen Methodik erfüllt. Ein entscheidendes Merkmal beim Einsatz einer Programmiersoftware ist dabei ein vom Maschinenbediener lesbares NC-Programm. Zur Komplexität trägt bei, dass die Drehung der Spannwürfel ebenso beachtet werden muss wie die Möglichkeit unterschiedliche Fertigteile und Rohteile auf einen Turm aufzuspannen. Mit Virtual Gibbs können die Programmierer bei Hilma nun das zu bearbeitende Teil unabhängig von der Aufspannung programmieren, werden bei der Definition der Spanntürme unterstützt und können unterschiedliche Rohteile auf einen Würfel spannen. Der erzeugte NC-Code umfasst dabei Unterprogramme, Nullpunktverschiebungen und Zyklen. „Die Unterprogrammtechnik hat den Vorteil, dass eine Programmänderung in einem Unterprogramm sich auf die anderen Unterprogramme auswirkt“, erläutert Matthias Attenberger. „Ein weiterer Vorteil ist auch die Möglichkeit, das Werkstück auf der Maschine direkt mit einem Spezialwerkzeug zu beschriften. Das spart eine Menge Zeit ein im Vergleich zur nachträglichen Beschriftung von Hand.“

Mehr als tausend Worte

Die bei Hilma installierte Lösung verfügt neben dem 3-Achs-Fräs- und TMS-Modul auch über ein Simulationsmodul, den sogenannten Reporter, und ein Drehmodul. Das wurde aber anfangs gar nicht genutzt. „Fürs Drehen haben wir die maschinenspezifische Programmieroberfläche von Traub verwendet. Weil wir aber einen einheitlichen Programmierweg wollen, und sei es auch im Einzelfall etwas umständlicher, haben wir letztes Jahr umgestellt, und Programmieren seither auch das Drehen in Virtual Gibbs“, erläutert Matthias Attenberger. „Doch zu unserem Erstaunen haben wir schnell auch hier erhebliche Vorteile festgestellt. Heute wissen wir, dass die NC-Software, die zur Maschine gehört, nicht unbedingt die bessere Lösung sein muss, nur weil der Anbieter das sagt.“ Großen Nutzen bietet auch das in die CAM-Lösung integrierte Simulationsmodul. „Damit können wir vorab die Bearbeitung des Werkstückes, komplett mit den Spannmitteln, dem Turm, der Arbeitsspindel und den Werkzeugen kontrollieren“, berichtet Arbeitsvorbereiter Matthias Attenberger. „Durch die Simulation hat man natürlich beim Aufspannturm, wo die Ecken beim Drehen auch mal unvorhersehbare Bewegungen machen können, wesentlich mehr Sicherheit.“ Zudem wird das 3D-Simulationsmodell genutzt, um dem Maschinenanwender komplizierte Werkstücke zu erklären.

„So ein Bild sagt mehr als tausend Worte“, zitiert Matthias Attenberger ein chinesisches Sprichwort. „Wir machen aus der Simulation heraus eine Hardcopy, hängen noch einige Notizen dran und damit erklärt es sich selbst. Das ist heute eine Sache von wenigen Minuten.“ Früher wurde dagegen eine grobe Skizze gezeichnet, in die das Rohteil und die Spannmittel eingezeichnet waren. Dank TMS besteht nun auch die Möglichkeit, mehrere Programme zu erstellen, bei denen unterschiedliche Teile - bis zu 16 - auf einen Turm gespannt sind, die in einem Arbeitsgang auf der Maschine bearbeitet werden. Denn über die Seitenkodierung der Maschine kann der Makino beispielsweise mitgeteilt werden, wo die Positionen des Turmspannsystems sind, und diese lassen sich im NC-Programm zuordnen. Jetzt muss nur noch NC-Programm 11 und Spannsituation 1, oder NC Programm 17 und Spannsituation 4 etc. aufgerufen werden. So können dank Mehrfach- und Turmspannung auch Durchschnittslose von drei bis fünf ohne größere Rüstzeitenverluste durchgeschleust werden.

Zeitersparnis von über 20 Prozent

Ein zusätzlicher Nutzen der Lösung: Liegt ein Teil vor, das es in ähnlicher Form bereits früher gab, kann einfach ein Referenzprogramm erzeugt werden. „Das programmieren wir nicht neu“, erklärt Arbeitsvorbereiter Matthias Attenberger. „Der Vorteil des CAM-Systems liegt auch darin, dass wir uns erst am Ende einer NC-Programmierung für eine Maschine entscheiden müssen. Das eröffnet ganz andere Möglichkeiten bei der Kapazitätsplanung. So lassen sich auf Vorrat Programme schreiben, erst danach wird entschieden, auf welcher Maschine diese abgearbeitet werden.“ Zudem wird durch das NC-Programm heute einheitlicher programmiert, Matthias Attenberger schaut hier, dass einmal bewährte Bearbeitungsstrategien auch in der Breite genutzt werden „und nicht jedes Mal das Rad neu erfunden wird. So haben wir zum Beispiel alle Gewindebohrer-Hersteller durchgetestet und uns auf einen geeinigt.“ (...) Die Arbeitsvorbereiter und die Geschäftsführung sind mit den bisher erzielten Verbesserungen bereits sehr zufrieden. „Wir schätzen, dass wir mit Unterstützung von Virtual Gibbs von der Programmierung bis zum fertigen Teil eine Zeiteinsparung von über 20 Prozent erzielen konnten.“ (...)

(HaJo Stotz, erschienen in SCOPE Sep. 2011)

Kurz gefasst

Mit Türmen ist die Stadt Hilchenbach im Siegerland in vielfacher Hinsicht verbunden. Sei es der Gillerturm auf dem 700 Meter hohen Giller, von dem man über das Rothaargebirge bis ins Sauerland schauen kann, oder die Ginsburg, das Wahrzeichen der westfälischen Stadt. (...) Ebenfalls mit Türmen, aber ganz anderer Art, beschäftigt sich ein in Hilchenbach angesiedeltes Industrieunternehmen: Die Hilma-Römheld GmbH ist Experte für das Spannen von Werkstücken auf Bearbeitungszentren, sowie für das Spannen von Werkzeugen und den effektiven Werkzeugwechsel bei der Pressenspannung.

Weitere Infos: www.hilma.de

Der NC-Maschinenpark bei Hilma umfasst unter anderem eine Maho 810 und zwei Maho DMU 80 mit Millplus-Steuerung, eine Hüller Hille NPH 150 sowie zwei Heckert CWK 400 mit Siemens 840C, eine Makino mit Fanuc-Steuerung Pro 5, sowie eine Traub TNA 400 und 500.

Wir schätzen, dass wir mit Unterstützung von Virtual Gibbs von der Programmierung bis zum fertigen Teil eine Zeiteinsparung von über 20 Prozent erzielen konnten.