Come Wallåkra Mekaniska utilizza la produzione intelligente e l'intelligenza artificiale per aumentare l'efficienza e la sostenibilità

Scarica l'articolo PDFL'azienda svedese Wallåkra Mekaniska, una piccola impresa a conduzione familiare, sta dimostrando come innovazione pratica e sostenibilità possano andare di pari passo nella produzione moderna.

Concentrandosi sugli strumenti digitali e sui miglioramenti basati sui dati, Wallåkra ha trovato il modo di snellire le operazioni, ridurre il consumo di energia e rimanere competitiva in un settore in continua evoluzione.

Sono tante le cose che si stanno evolvendo in questo momento. È importante stare al passo con la curva. Altrimenti sarà molto lungo adattarsi a ciò che verrà.

Un modo più intelligente di programmare

Alla Wallåkra Mekaniska, la programmazione è una parte fondamentale del processo produttivo. In passato, le macchine rimanevano talvolta inattive in attesa della realizzazione dei programmi. Questo rallentava la produzione e incideva sulla redditività. Per migliorare questo aspetto, Wallåkra utilizza GibbsCAM, un software CAM a cui si affida da oltre 14 anni.

"Anche i nuovi dipendenti sono in grado di comprendere rapidamente le basi di GibbsCAM", afferma Peter Strömberg, proprietario di Wallåkra Mekaniska. "È facile da usare e i nostri operatori trovano i programmi semplici da leggere e da capire".

Per risparmiare tempo nelle attività di routine, Wallåkra ha anche testato Up2Parts, uno strumento basato sull'intelligenza artificiale che aiuta a generare bozze di programmazione. Ciò consente ai programmatori esperti di concentrarsi su operazioni più complesse e sulla messa a punto.

Quando dobbiamo fare programmazione, di solito significa che le nostre macchine a volte sono ferme e che i nostri investimenti al momento non rendono. Stiamo cercando di esplorare nuovi strumenti per rendere questo processo più efficiente.

Utilizzo dell'intelligenza artificiale e dell'automazione per migliorare il flusso di lavoro

L'approccio di Wallåkra riflette un più ampio spostamento della produzione verso la digitalizzazione.

"Dal punto di vista di Sandvik, vediamo che la digitalizzazione e la tecnologia AI stanno davvero trasformando l'industria in questo momento. Pertanto, abbiamo dedicato molto tempo all'implementazione del primo livello di soluzioni AI in alcune delle nostre soluzioni e abbiamo visto che questo è un potenziale utilizzato per aiutare i clienti a essere ancora più efficienti". Dice Fredrik Svensson, Corporate Development Manager di Sandvik.

Strumenti come GibbsCAM Copilot consentono ai nuovi membri del team di porre domande e ricevere risposte direttamente da un assistente AI, aiutandoli ad apprendere più rapidamente e riducendo la necessità di una supervisione costante.

"Non stiamo solo crescendo in termini di dimensioni. Stiamo crescendo con la tecnologia", afferma Peter. "L'intelligenza artificiale sta diventando una parte naturale del nostro modo di lavorare".

Up2Parts ci dà la possibilità di caricare file STEP e disegni per realizzare bozze di programmazione. Così posso avere il 50% della programmazione già pronta quando apro il file di progetto. Invece di fare tutte le operazioni di base, posso concentrarmi sulle operazioni più difficili e sulle ottimizzazioni".

Migliorare la sostenibilità attraverso processi migliori

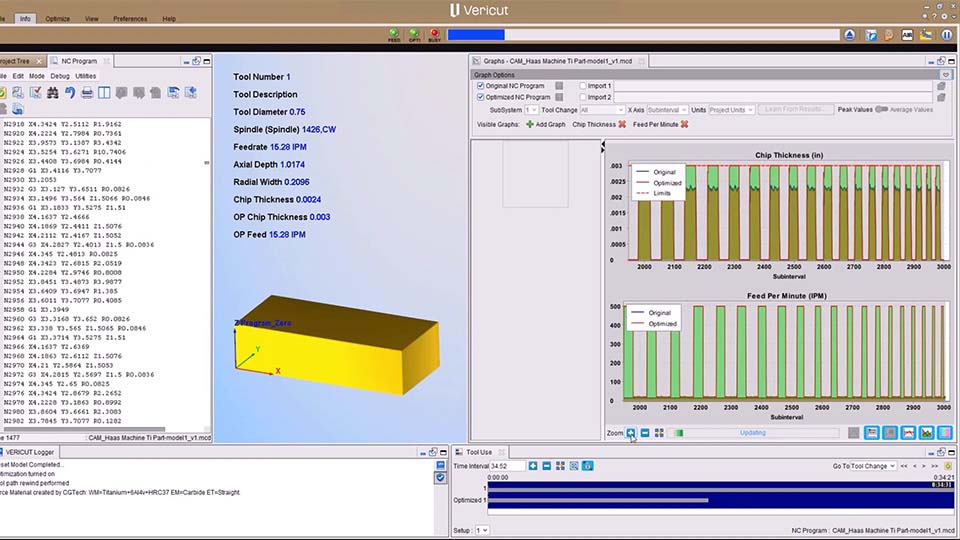

Wallåkra ha anche adottato misure per ridurre il proprio impatto ambientale. Un esempio è l'uso di Vericut Optimizer, uno strumento che aiuta a migliorare i processi di lavorazione. Analizzando le forze di taglio e i percorsi degli utensili, il software aiuta a ridurre i tempi di ciclo fino al 25%.

"Tempi di ciclo più brevi significano che gli utensili durano di più, che le macchine consumano meno energia e che possiamo produrre più pezzi nello stesso tempo", afferma Peter. "Questo potrebbe aiutarci molto in futuro".

Wallåkra ha anche installato sensori energetici e software di monitoraggio in tutte le sue attività. Questi strumenti forniscono dati in tempo reale sull'utilizzo dell'energia, aiutando l'azienda a identificare le aree di miglioramento e a prendere decisioni più informate.

Un esempio pratico di produzione moderna

La collaborazione di Wallåkra con Sandvik ha sostenuto i loro sforzi per diventare più efficienti e sostenibili. La loro storia dimostra che anche le aziende più piccole possono trarre vantaggio dagli strumenti digitali e da una pianificazione ponderata.

"Non si occupano di sostenibilità perché devono farlo. Vedono il valore commerciale", afferma Jenny Hörnlund, responsabile della produzione sostenibile di Sandvik. "Wallåkra è un esempio perfetto di come vogliamo supportare i nostri clienti. Vogliamo aiutarli a diventare più efficienti, più produttivi e più sostenibili".

Quando siamo pronti a pubblicare il programma, troviamo ancora parti del programma che non sono perfette ed è qui che usiamo Vericut Optimizer. Siamo riusciti a ridurre il tempo di ciclo di circa il 20-25%. Ciò significa che l'utensile durerà più a lungo e saremo in grado di produrre più pezzi nello stesso tempo.

Soluzioni chiave in uso:

GibbsCAM:

Da oltre 14 anni, Wallåkra si affida a questo software CAM per semplificare la programmazione e renderla accessibile a tutti gli operatori. Anche i nuovi dipendenti ne comprendono rapidamente le basi, rendendo la produzione più fluida ed efficiente.

Up2Parts autoCAM:

Questo strumento di automazione CAM basato sull'intelligenza artificiale, perfettamente integrato con GibbsCAM, automatizza le attività di programmazione di routine. Genera programmi di fresatura in pochi minuti, offre raccomandazioni intelligenti per le impostazioni e libera i dipendenti qualificati dal lavoro ripetitivo. Wallåkra è un early adopter e lavora a stretto contatto con Sandvik e up2parts per condividere intuizioni e storie di successo del loro percorso digitale.

Ottimizzatore Vericut

Analizzando le forze di taglio e i percorsi degli utensili, questo strumento aiuta a ridurre i tempi di ciclo fino al 25%, risparmiando energia e prolungando la durata degli utensili. Wallåkra utilizza anche sensori di energia e software di monitoraggio per monitorare e migliorare l'uso dell'energia in tempo reale.